增材製造是一項(xiàng)革命性的技術,為零部件的近淨成形(xíng)和(hé)靈活(huó)設計提供了一種有前景的(de)方(fāng)法。鈦基合金是應用(yòng)於AM工藝的最成熟的合金之一,並且AM鈦合金零件具有與鍛件相當的靜(jìng)載力學性能。然(rán)而,AM固有的高冷卻(què)速率和高溫度梯度通常會在鈦合金中產生沿沉積方向外延生長的粗大柱狀β晶粒和長達(dá)幾(jǐ)厘(lí)米的連續晶界α相,從而導致明顯的機械性能各向異性和(hé)較差的低周疲勞性能,這極大地限製了AM的鈦合金(jīn)零件的廣泛應用。因此,非(fēi)常期望在AM的鈦合金中獲得細等軸的β晶粒。

本(běn)文選擇低含量Ni和微量B做為DED的Ti6Al4V的合金化元素(sù),在凝固和隨後的熱循環(huán)中協同控製β晶粒。結合實驗觀察和(hé)有限元熱模(mó)擬,分別研究(jiū)了(le)DED的Ti6Al4VxNiyB在凝固和後續熱循環期間的β晶粒形態和尺寸。此外,還分析了拉伸性能及其各向異性。相關(guān)研究成果以題“Achieving fully-equiaxed fine β-grains in titanium alloy produced by additive manufacturing”發表在期刊Materials Research Letters上。

論文鏈接:

https://doi.org/10.1080/21663831.2022.2115323

圖1給出了Ti6Al4VxNiyB鈦合金頂部的β晶(jīng)粒及其形成機理示(shì)意圖。Ti6Al4V的最(zuì)後一(yī)層由柱(zhù)狀晶和等軸晶組(zǔ)成,而Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的顯微(wēi)組織則是全等(děng)軸β晶粒。與Ti6Al4V相比,Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的最(zuì)後一層的等軸晶平均尺寸分別減小了48%和69%,達到111μm和65μm。與Ti6Al4V3Ni相比,Ti6Al4V3Ni0.05B沉積件獲得了一個更大(dà)的含有更細等軸晶的區域。

圖1. Ti6Al4VxNiyB頂部的β晶粒和(hé)最後(hòu)一層的初始凝固機製。(a,d) Ti6Al4V; (b,e) Ti6Al4V3Ni; (c,f) Ti6Al4V3Ni0.05B; (g) 晶粒尺寸d0與1/Q的關係圖。TE是平衡液(yè)相溫度,?Tn是形核(hé)的臨界過冷度)

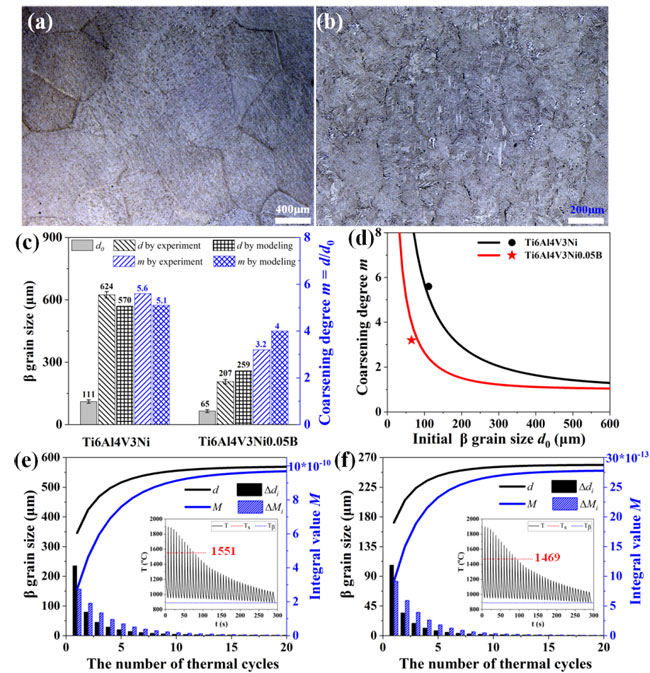

圖2給(gěi)出了Ti6Al4V3Ni和(hé)Ti6Al4V3Ni0.05B沉積(jī)件中部的微(wēi)觀組織。相應地,β-晶粒(lì)的平(píng)均(jun1)尺(chǐ)寸d分別為(wéi)624μm和207μm;β-晶粒粗化(huà)程度m(m=d/d0)分別為5.6和3.2。值得注意的是(shì),隻有0.05wt%的B確實將Ti6Al4V3Ni0.05B的m降低到接近Ti6Al4V3Ni的一半,使Ti6Al4V3Ni0.05B的d顯著(zhe)減少約67%。當沉積第(dì)n層附近的後續沉積層時,隻有相鄰的幾(jǐ)個再加熱的高溫熱循環(Tβ

圖2.激光立體(tǐ)成形Ti6Al4V3NiyB沉積件中部的(de)β晶粒(lì)及模擬的晶粒尺寸和粗化程度:(a) Ti6Al4V3Ni和(b) Ti6Al4V3Ni0.05B; (c) β-晶粒尺寸(cùn)和粗化程度m; (d) 預測的d0VS m (e) Ti6Al4V3Ni和(f) Ti6Al4V3Ni0.05B中模擬的△di, d=d0+Σ△di, △Mi和M=Σ△Mi與熱循環次數(Tβ

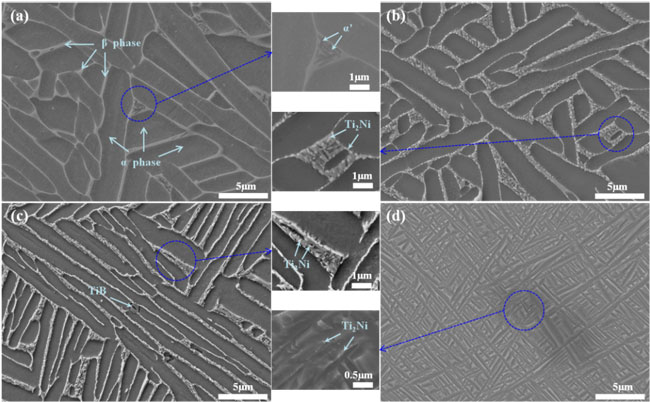

圖3. 在Ti6Al4VxNiyB沉積件中部的微觀組織。沉積態(tài):(a)Ti6Al4V,(b)Ti6Al4V3Ni,和(c)Ti6Al4V3Ni0.05B,(d)熱(rè)處理的Ti6Al4V3Ni0.05B

如圖3所示,與Ti6Al4V相比,Ni的添加產生了Ti2Ni(139nm),並減小了Ti6Al4V3Ni中α板條的長寬(kuān)比。對於(yú)Ti6Al4V3Ni0.05B,除了在α板條之(zhī)間有大量的Ti2Ni,還(hái)形成了一些TiB相,α板條被細化。對於熱處理後的Ti6Al4V3Ni0.05B,Ni幾乎完全固溶在β基體中,形成(α-Ti+β-Ti)的微觀組織(zhī),並有(yǒu)少量殘留的Ti2Ni(<0.01vol.%)。

如圖4a所示,與Ti6Al4V相比,沉積態的Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的屈服強度(YS)和極限抗拉(lā)強度(UTS)都(dōu)有所提高,而斷裂伸長率(EL)有所下降(jiàng)。這歸因(yīn)於Ti2Ni的強化和脆化作用。與Ti6Al4V3Ni相比,沉積態的Ti6Al4V3Ni0.05B的所有YS、UTS和EL都得到了改善(shàn),特別(bié)是縱向EL增加了約3.4倍(2.1%)。這可能是由於較細的等軸晶粒和α板條引起(qǐ)的(de)相對分散的Ti2Ni的不利影響被削弱。在對(duì)Ti6Al4V3Ni0.05B進行(háng)熱處理後,在沒有機械各向異性的情況下,EL明顯增加(jiā),UTS也略微提高(橫向:6.87%,1231Mpa;縱向(xiàng):6.97%,1230Mpa)(圖4(a)和(c))。EL的明顯增強歸因於Ti2Ni的幾乎完全消失(shī),這有(yǒu)利於位錯(cuò)的(de)移動(dòng)和不同(tóng)相的協調變形。UTS的改善是由於更細的α-板條的強化和Ni的固(gù)溶強化。

如圖4b所示,與DED製造的Ti-Cu合金相比,熱處理的Ti6Al4V3Ni0.05B的機械(xiè)性能(néng)表現出更高的強度,且塑性相當。與(yǔ)DED的Ti6Al4V相比,熱處理後的Ti6Al4V3Ni0.05B的YS明顯更高,EL介於Ti6Al4V的橫向和縱向EL之間。同時,熱處(chù)理後的Ti6Al4V3Ni0.05B的(de)綜合拉伸性能與ASTM標準中的鑄造和鍛造Ti6Al4V相(xiàng)當。

圖4. Ti6Al4VxNiyB合金的機械性能:(a) 代表(biǎo)性的工程應力-應變曲線,(b)熱處理(lǐ)的Ti6Al4V3Ni0.05B的拉伸性能與DED的(de)Ti-Cu和Ti6Al4V以及ASTM標準的Ti6Al4V相當,(c) 各向異性。

綜上所述,通過在凝固和後續熱循環(huán)期間(jiān)協同控製β晶粒,以及固溶+淬火熱(rè)處理,本文獲得了一種在AM鈦合金中實(shí)現完全等軸細小β晶(jīng)粒並具有良好綜(zōng)合拉伸性能的合金設計方法。由於Ni顯著增大了成分過冷,在Ti6Al4V3Ni和Ti6Al4V3Ni0.05B中都獲得了全等軸的β晶粒。與(yǔ)Ti6Al4V3Ni相比,Ni和B的協同作用使Ti6Al4V3Ni0.05B凝(níng)固獲得的晶粒尺寸減少了~50%;由於微量(liàng)B增加了晶粒粗化(huà)指數和激活能,熱循環期間的晶粒(lì)粗化程度進一步減少~50%。這首次揭示(shì)了通過複合(hé)添加Ni和B可以在凝固的等軸晶中實現(xiàn)1+1>2的晶(jīng)粒細化效果,並且微量(liàng)B在(zài)再熱(rè)循環和凝固期間對β晶粒的細化起著同等重要的作用。細(xì)小的全等軸β晶粒和晶內(nèi)的(α-Ti+β-Ti)微(wēi)觀(guān)組織使得熱處理後的Ti6Al4V3Ni0.05B的(de)強度和塑性都有所提高,與DED的Ti6Al4V相當。這些發(fā)現為AM鈦合金的晶粒組織控製和成分(fèn)設計(jì)提供了重要的指導。

|  微信聯係我

微信聯係我

微信聯係我

微信聯係我