編(biān)者按:從航空鈦合金的加工特點、加工用(yòng)刀具、工裝夾具和(hé)切削參數等方(fāng)麵,分析討論鈦合金的加工工藝方法,並對其表麵完整性(xìng)控製技術進行介紹。

高級(jí)工程師 黃(huáng)強

1、序言(yán)

近年來,航空製造業對鈦合金的需求大幅(fú)提升,大型飛機中(zhōng)鈦合金的使用範(fàn)圍非常廣泛。作為飛機及(jí)發動機的優良製造材料(liào),鈦合金具有結構強度高、質(zhì)量輕及(jí)耐蝕性(xìng)良好等特點。鈦合金材料的切削性能決定了其加工後工件表麵完整性較差。下麵從鈦合金的加工特(tè)性、加工(gōng)刀具、工裝選用和切(qiē)削參數(shù)等(děng)方麵,介紹航空鈦合金的加(jiā)工方法及表麵完整(zhěng)性控(kòng)製技術。 2、鈦合金的特點及應用

在航空工業(yè)領域,鈦(tài)合金主要用(yòng)於製造發動機壓氣機盤、中空風扇(shàn)葉片、渦輪盤和機匣殼體等零部件,以及大飛機起落架、外翼段、機身外殼、艙門(mén)、液壓係統和機身後段等結構件。目前,鈦(tài)合(hé)金在(zài)航空工業中的使(shǐ)用比例已由6%提(tí)高至15%以上。波音777使用了7%~9%的鈦合金零件(jiàn);為達到(dào)降(jiàng)低燃油消耗20%的目標(biāo),波音787在研發過程中投入約20億元,專項研究鈦合(hé)金在飛機某些部位替代鋁合金,使波音787機體鈦合金用量達(dá)15%;國內大(dà)飛機項目中,鈦合金的(de)用量已從支(zhī)線客機ARJ21的4.8%,逐步增長到幹線客機C919的9%以上。

航(háng)空領域結構(gòu)輕量化、高強度等需求,使其越來越(yuè)離不開鈦合(hé)金。根據強度和耐高溫性能,鈦合金可分為α鈦合金、β鈦合金、α+β鈦合金和鈦鋁合金,其(qí)中以α+β鈦合金(jīn)(Ti6Al4V)應用最為廣泛。α鈦合金熱焊接性能好(hǎo),抗氧化性強,但韌性一般;β鈦合金可鍛性較好,冷成形性及熱處理強化性強;α+β鈦合金韌性好,可焊接及熱處理強化,抗疲勞性能較好。

Ti6Al4V的(de)材(cái)料成分主要包括Ti、Al、V、Fe、 O、C、S i、C u及少量的N、H、B和Y。鈦合金綜合力(lì)學性能優(yōu)異,密度低,耐腐蝕性能良好,作為一種高強度合金材料,在航空發動機及航空工業領域一直被(bèi)推廣使用。但是,鈦合金切削(xuē)過程(chéng)中的高溫、高抗力,使其加工(gōng)後表麵冷作硬化現象嚴重,加劇(jù)了刀具的磨損(sǔn),導致其切削性較差,這些(xiē)都不利於獲得好的表麵質量,影響鈦合金零件的(de)使用壽命及發動機工(gōng)作性能。下麵以Ti6Al4V為研究(jiū)對(duì)象,結合生產實踐中積累的經驗(yàn)方法,對鈦合金零件的切削性能(néng)、加工方法(fǎ)及表麵檢測技術進行介紹。

3、鐵合(hé)金加工方法(fǎ)

3.1 刀具的(de)選擇

加工鈦合金的刀(dāo)具材料應具有韌性好、熱硬性好、散熱性及耐磨性好等特點,除此(cǐ)之外,刀具還應滿足刃口鋒利、表麵光潔等要求。加工鈦合金材料時(shí),首選導熱性較好、強度(dù)較高的硬質合金刀具,且前角較小、後角較大。為(wéi)避免刀尖崩刃及裂碎,刀尖刃部應做圓(yuán)弧過渡處理;加工時應保持刃口鋒利,有利於及時排(pái)屑,避免切屑粘刀。

加(jiā)工鈦合金時,為防止刀具(jù)本體及塗(tú)層與鈦合金產生親和反應,使刀(dāo)具磨損加劇,通常避免選(xuǎn)擇含鈦類硬質合(hé)金及含鈦塗層刀(dāo)具。多年(nián)的生產實踐發(fā)現,含鈦類硬質(zhì)合金刀具雖然容易發生黏結、磨損,但其具有優異的抗擴散磨損能力,尤其是高速切削時,含鈦類硬質合金(jīn)刀具的抗(kàng)擴散磨損能力明顯優於YG類(lèi)硬質合金刀具。

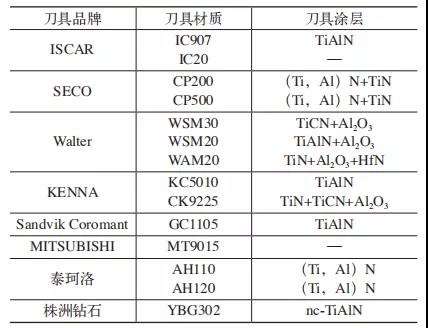

世界各大刀具廠商均推(tuī)出了(le)針對鈦合金(jīn)零件加工的切削刀片。刀具(jù)材質及塗層材料的不斷改良,提高了鈦合金材(cái)料的切削效率,推動了鈦合金工業的發展。伊斯卡(ISCAR)公司的IC20刀片切削鈦合金,刀具刃(rèn)口鋒利,適合鈦合金工件的精(jīng)加工。其IC907刀片有效提高了刀片的耐磨性,適合應用於粗加工及半精(jīng)加工中;山(shān)高(SECO)公司用於加工鈦合金的CP200及CP500,采(cǎi)用物理氣相沉積技術,是(shì)一種高硬(yìng)度(dù)超細顆粒的刀片(piàn)材質;瓦爾特(Walter)公司的WSM30、WSM20及WAM20,采用TiCN、TiAlN、TiN與Al2O3塗層,刀(dāo)具的抗變形、抗(kàng)磨損能力較強。常用的鈦合金加工刀具及塗層見(jiàn)表1。

表1 常用的鈦(tài)合金加工刀具及塗層

據統計,航空製造領域大(dà)部分需使用進口刀具,而鈦合金等難加工材料對於進口刀具的依賴(lài)程度更高。因(yīn)此,推動國產刀具及塗層材料的研發及應用,是徹底解決國內鈦合(hé)金加工(gōng)問題的有效(xiào)途(tú)徑。

3.2 刀具的磨損及解決(jué)辦法

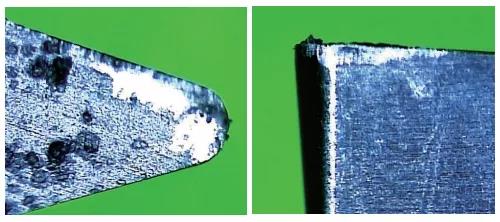

鈦合金材料(liào)切削時,在切削速度較高、吃刀量較大的情況下,刀具前刀麵切削溫度最高處會磨出一個月牙窪,刀(dāo)片的切削刃與月牙之間有明顯的棱邊。月牙窪的寬度及深(shēn)度隨著切削磨損的加重(chóng)逐漸擴展,使切削刃的剛性降低,繼續使用(yòng)刀具會出現崩刃現象。刀片磨損的(de)電子顯微圖像如圖1所示。

a)前刀麵(miàn)磨損出現崩刃現(xiàn)象 b)後刀麵磨損

c)積屑(xiè)瘤

圖1 刀片磨損的電子顯微圖像

鈦合金材料加工時,刀片與工件劇(jù)烈摩擦,刀片後刀(dāo)麵與切削刃交(jiāo)界的部位磨出後角為零的小(xiǎo)棱麵,形成後(hòu)刀麵磨損。除此之外,由(yóu)於鈦合金的加工硬化,副切削刃(rèn)的(de)刀尖部位切削厚度逐漸減小,導致(zhì)切削刃打滑,後刀麵也(yě)會出現較大(dà)磨(mó)損。

刀片磨損後(hòu),可通過觀察切屑形態、顏色,機床的受力(lì)、聲音和振動等,調(diào)整切削線速度及進給量,控製(zhì)刀片前刀麵異常磨(mó)損。采用正前角槽型刀片,選用耐磨的(de)刀片材料或塗層(céng),提高刀具壽(shòu)命。

鈦合金加工(gōng)過程中容易形成積屑瘤。當積屑瘤處於穩定狀態時,可代替切削刃進行切削,起到保(bǎo)護刀具的效果;當積屑瘤累積到(dào)一定程度後,積屑(xiè)瘤的頂端會伸出切(qiē)削(xuē)刃之外,刀具的實際工作前(qián)角增大,積屑瘤的累積和剝離,直接影響零件(jiàn)加工的精度。積屑瘤(liú)碎片粘附在鈦合金(jīn)已加(jiā)工(gōng)表麵上(shàng)後,形成硬點和毛刺,影響表麵質量。積屑瘤無規律的脫落和生成導致(zhì)切削力產生波動,進而引起切削振(zhèn)動,影響刀具使用壽命。為減小或避免鈦合金(jīn)切(qiē)削過程中積屑瘤的產生,生產實踐(jiàn)中常用的方法有:提高切削速度,逐步增加切削深度至最(zuì)佳;采用PVD物理(lǐ)塗層的刀片材料;采用高壓(yā)冷卻係統等。

在切削(xuē)加工中,由於鈦合金的塑性較低,切屑與前(qián)刀麵的接觸麵積小(xiǎo),刀具磨(mó)損(sǔn)主要發生在車刀(dāo)的前刀(dāo)麵上,因此切削刀片應該選用(yòng)較小前角,合適的前角(jiǎo)為0°~5°。小前角可有效增大切屑與前刀麵(miàn)的接觸麵積(jī),有利於分散集(jí)中在刃口附近的切削熱;選擇(zé)5°~10°後角可以減少刀具與(yǔ)零件的摩擦。刀片底麵和刀杆(gǎn)之間(jiān)選擇V形接觸麵組合,這種強固夾持結構設計,可有效提高刀杆夾持(chí)的剛性,消除刀具振動,提高鈦合金工件加工後的表麵質量(liàng)。

3.3 工裝的選擇

鈦合金工件在定(dìng)位裝夾時,夾具壓緊力與工件支承力相互作用,在自由狀態下會(huì)引起應力變形(xíng);鈦合金切削時吃刀抗力較大,故工藝係統需保證有足夠的剛度,需對工件的定位結構及(jí)定位尺寸進行分析,選擇穩定可靠的定(dìng)位基準,必要時增加(jiā)輔助支撐,或通過過定位以提高零件剛性。由於鈦合金易變形,所以夾緊力(lì)不能大,必要時可使用扭矩扳手,確保壓緊力穩定。此外,在使用夾具定位裝夾鈦合金零件時,還應保證夾具的定位麵與鈦合金工件的定位麵配合(hé)良好,夾具的壓(yā)緊(jǐn)力與工件的支承力相互平衡;對於比較大的壓緊麵,應盡量采用分散(sàn)壓緊的方式,避免(miǎn)壓力集中導致(zhì)工件變形。夾具壓板的壓緊點應盡量靠近工件被加(jiā)工表麵,以減少鈦(tài)合金切削時產生(shēng)的振動。

鈦合金(jīn)加工嚴禁使用含鉛、鋅、銅、錫、鎘(gé)及低熔點金屬(shǔ)的(de)夾具、測具或各種(zhǒng)臨時工裝,加工(gōng)鈦合金的(de)設備、夾具及工裝應保(bǎo)持清(qīng)潔(jié)無汙染,鈦合金工件(jiàn)加工後應(yīng)及(jí)時清洗,鈦合金表麵不允許出現鉛、鋅、銅、錫、鎘及低熔點金屬等殘留物。轉移及搬運鈦合金工件時,應使(shǐ)用專(zhuān)用周(zhōu)轉箱,避免與其他材料的工件混用和混放。對精加工後的鈦合(hé)金表麵進行檢查及清洗時,應(yīng)戴上幹淨(jìng)手套,防止油汙及指紋汙染鈦合金表麵,以避免發生鹽應力腐蝕,影響鈦合金工件的服役性能。

3.4 切削參數

鈦合金的切(qiē)削參數主要包(bāo)括切(qiē)削速度、進給量和切削深度,其中切削速度是影響其切削性能的主要因素。通過將鈦合(hé)金工件恒轉速(sù)切削及恒線速度切(qiē)削進行對比試驗,認為恒轉速切削(xuē)狀(zhuàng)態要差(chà)於恒線速度切削(xuē)。當鈦合(hé)金的切削(xuē)線速度vc=60m/min、進給量f=0.127mm/r、切削深度ap=0.05~0.1mm時,鈦合金表麵很少發現硬化(huà)層。

由於硬化(huà)層主要出現在精加工後的工件表麵(miàn)上,所以精車時切削深度不宜過大,否則會產生大量的切削熱,切(qiē)削熱聚集會導致鈦合金表麵金相組織出現變化,零(líng)件表麵易產生硬化層;切削深度過(guò)小會導致工件表麵摩擦擠壓(yā),出現加工硬(yìng)化。因此,鈦合金工件在加工時,精車的切削深度必須大於刀具倒鈍的尺寸。

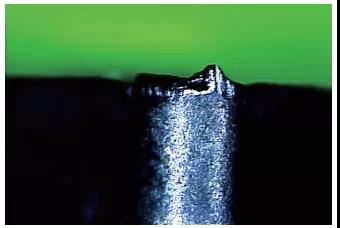

鈦合金(jīn)進給量選(xuǎn)擇應適中(zhōng),若進給量過小,加工時刀具在硬化層中切削,則磨損較快。進給量可根據不同的(de)刀(dāo)具R進行選擇,精加(jiā)工(gōng)一般選擇較小的進給量,這是因為(wéi)大進給量切削會使刀具抗力增加(jiā),使刀具受熱彎(wān)曲或崩刃。表(biǎo)2為不同類型(xíng)及材質的刀具(jù)切削鈦合金時的常用參數。

表(biǎo)2 不同類型及材質的刀具切削鈦合金時的常用參數

3.5 冷卻係統

鈦合金切削對切削液的要求(qiú)是霧化(huà)程度低。鈦合金加工時應選擇高壓冷卻刀具,配合機床的高壓(yā)泵,冷卻壓力(lì)可達60×105~150×105Pa。采用高壓冷卻刀具加工鈦合金,可提高切削速度2~3倍,延長刀具使(shǐ)用壽(shòu)命,改善鈦合金切屑形態。切削鈦合(hé)金工件時澆(jiāo)注切削(xuē)液,切削力比幹切鈦合金減小5%~15%,徑向力減小10%~15%,切削溫度(dù)降低5%~10%,切削後鈦合金表麵形貌較好,塊(kuài)狀黏結物較少,有利於(yú)獲得較(jiào)高的表麵質量。

目前使用的Trim E206化合乳液,由8%的原液與92%的純淨(jìng)水混合而成,濃度為7%~9%,在鈦合金(jīn)材料加工中能達到較好的加工效果,在車削(xuē)、銑削和磨(mó)削加工中均可使用。Trim E206中含有特效添加劑,可有效控製積屑瘤的產生。切削液中添加有微小乳化分子,提高了切削(xuē)液的穩定性,降低了加工過程中切削液的(de)帶走量(liàng),切(qiē)削液(yè)更容易進入工件切削部位。除此之外,Trim E206有較強的抗油汙能(néng)力,切削液殘留物易溶於水及工作液,有利於維(wéi)持(chí)設備及加工零件表麵(miàn)的整(zhěng)潔性。

4、鐵合(hé)金(jīn)表麵完整性

4.1 鈦合(hé)金鍛件顯微組(zǔ)織檢測

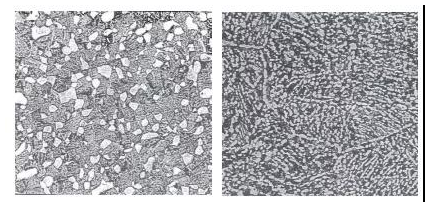

鈦合金顯(xiǎn)微組織檢測是指對(duì)侵蝕處理後的鈦合金零件表麵用電子顯(xiǎn)微(wēi)鏡進行檢測,觀察鈦合金材料具有的組織形貌特(tè)征、分布等,用以檢測鈦合金(jīn)的金相組織是否(fǒu)符合相關標準及圖樣規範。鈦合金鍛件的顯微組織檢(jiǎn)測步驟:鍛件(jiàn)粗加工→表麵拋光→表麵侵(qīn)蝕→清洗→吹幹→顯微檢測。Ti6Al4V鈦合金的顯微檢測如圖(tú)2所示。

a)表麵拋光 b)表麵(miàn)侵蝕

c)清水衝洗 d)顯微檢測

圖2 Ti6Al4V鈦合金的顯微檢測

鍛件粗加工的目的是將α層完全去除。鈦合金表麵使用(yòng)粒度400#~800#的氧化鋁砂紙拋光(guāng),表麵粗(cū)糙度值需達到Ra=0.025μm或更高(gāo)等級(jí)要求。侵蝕使用Kroll試(shì)劑,按2%HF、4%HNO3及水溶液(yè)配成,將(jiāng)適量的Kroll試劑塗抹在拋(pāo)光(guāng)處理後的鈦合金表麵上,直至獲得所需(xū)要的清晰(xī)組織後,在水中進行清洗並吹幹,使用手持式電子顯微鏡對鈦合金表麵進行檢測,組織中應(yīng)含(hán)有10%~50%的(de)初生α。圖3所示Ti6Al4V鈦合金顯微組織形貌為合格的金相組(zǔ)織。

a)β轉變基體中初生α b)β晶界不連(lián)續α

c)β晶粒片狀α

圖(tú)3 Ti6Al4V鈦(tài)合金顯微組織形貌

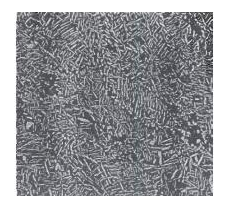

4.2 鈦合金藍色陽極化腐蝕檢測

鈦合金加工(gōng)時,當刀(dāo)片側刃擠壓磨損後,刀片抗衝擊性能逐漸降低(dī),導致鈦合金已加工表麵因擠壓過熱而產生加工硬化。通常采用藍色陽(yáng)極化腐蝕的方法對硬化等缺陷進行檢(jiǎn)測。鈦合金工件藍色陽極化腐蝕後的表麵如圖4所示。氧化後的鈦合金工件經後處理溶(róng)解後,合格氧化(huà)膜的顏(yán)色應為均(jun1)勻的淺藍色(見圖4a)。出現加工硬化的鈦合金工件在腐蝕檢測後,工件表麵呈現出深藍色(見圖4b)或局部顏色(sè)較(jiào)深(見圖4c),且各部(bù)位(wèi)的顏色(sè)不均勻。

a)均勻淺(qiǎn)藍色 b)深藍色(sè) c)局部深(shēn)藍色

圖4 鈦合(hé)金工件藍色陽極化腐蝕後的表麵(miàn)

藍色陽極化腐蝕(shí)後,對於出現加工硬化的零件,可通過調整(zhěng)加工鈦合金的切(qiē)削刀(dāo)具材質、塗層及切削角度,優化(huà)走刀路徑及切(qiē)削(xuē)參(cān)數等方法,控製並消除加工(gōng)硬化。

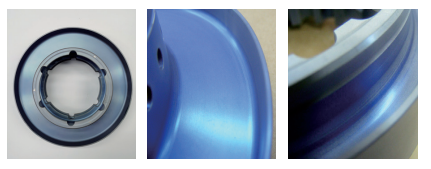

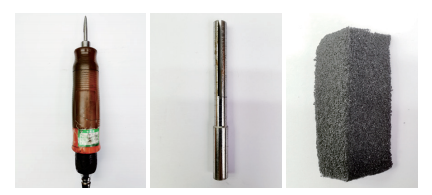

4.3 鈦(tài)合金(jīn)表麵光飾加工

為了去除鈦合金壓(yā)氣機盤、輪(lún)轂、葉輪、軸和轉子隔圈的表麵缺陷,提高零件的(de)工作壽命,在對鈦合金工件完成(chéng)所有(yǒu)的機械加工工序後(hòu),可采用手動蝶式光飾的方法,對工件表麵進行光飾加工。蝶(dié)式光飾需使用圖5所示光飾加工工具(jù):旋轉氣槍(qiāng)(轉速18000r/min)、拋光杆、氧化鋁或碳化矽砂布(規格(gé)10mm×20mm、粒度120#)。

a)旋轉氣槍 b)拋(pāo)光杆 c)砂布

圖(tú)5 光飾加工工具

鈦合金工件內槽光飾加工如(rú)圖6所示。為達到較好的光飾(shì)效果,可使用以下方法。

1)用氧化鋁砂布(bù)沿(yán)其長度(dù)方向(xiàng)折疊,牢固地插入拋光杆前端夾持槽內,並按照與旋杆旋轉方向相反的方(fāng)向(xiàng)擰緊,每光飾(shì)一處工件表麵後換一次新砂布(見圖6a)。

2)旋轉的砂(shā)布(bù)應在鈦合金表麵(miàn)往複運動一個(gè)或兩個(gè)周期,每個周(zhōu)期運動10~30s,往(wǎng)複運動(dòng)速(sù)度約為1.57mm/s(見圖6b)。

3)當對鈦合金工(gōng)件不同的(de)表麵進行光飾時,應在周期間更換砂布。使(shǐ)用手動光(guāng)飾時,應使用適當的止(zhǐ)動扳(bān)手或機械深度止動裝置,來控製旋轉(zhuǎn)砂(shā)布(bù)的穿過。

a)砂布安裝 b)旋轉拋光

圖6 鈦合金工件內槽光飾加(jiā)工

5、結(jié)束語(yǔ)

鈦合金屬(shǔ)於(yú)典型的難加工材料,加工時由於切削抗力大、切削溫度高且刀具磨損嚴(yán)重,所以選擇合理(lǐ)的刀具(jù)材料及刀片角度是鈦合金加工(gōng)麵臨的首要(yào)問題。含Ti硬質合金刀具抗擴散磨損(sǔn)性(xìng)能較好,切削時刀具表麵形成穩定的鈦合金黏結層(céng),可以起到(dào)抑製磨損(sǔn)的作用。隨著國產刀具的發展,鈦合金的加工效率逐漸提高,節約了(le)加工成本,對實(shí)現發(fā)動機(jī)整體國(guó)產化起到了(le)積極作用。在生產實踐中,鈦合金加工應基於企業現有技術、設備、管理和成本等條件(jiàn),選擇合理的定位工(gōng)裝,利用企業信息化數據平台優選切削參數(shù),逐漸摒棄隻憑經驗、類(lèi)比選擇參數的粗放型加工理念。

通過對鈦合金鍛件進行顯微組織檢(jiǎn)測,對粗加(jiā)工後鈦合金(jīn)的金相組織進行了對比評定;光飾加工可有效去除鈦合金表麵的加工及材料缺陷,提高工件使用壽命;藍色陽極化腐蝕檢測可以有效識(shí)別鈦合金在加工過程中出現的加工硬化等缺陷;有效控製鈦合金加工表(biǎo)麵(miàn)完整性,對穩定鈦合金加工質量,提高鈦合金工件使(shǐ)用壽命(mìng)有重要意義。

本(běn)文發表於《金屬加工(冷加工)》2021年第(dì)7期1~55頁,作者:中國(guó)航(háng)發西安航空(kōng)發動機有(yǒu)限公司黃強,原標題:《航空鈦合金加工(gōng)方法及表麵(miàn)完(wán)整性控製技術》。

|  微信聯係我

微信聯係我

微信聯係我

微信聯係我