1 引言

隨(suí)著我國醫療器械、航(háng)空航天、航海勘測和石油化工等重要領域迅速發展,對其應用零件(jiàn)製造(zào)材料的耐用性和力學性能的要求不斷提高,因此,尋找(zhǎo)合適的加(jiā)工材料已迫在(zài)眉睫。鈦合金材料因其具有質量輕、強度高、耐腐蝕和抗(kàng)斷裂性(xìng)能好等優異性能,被認為是金屬材料應用領域中正在崛(jué)起的“第三金屬”、“智(zhì)能金屬”,並且也(yě)是重要的戰略金屬材料,廣泛應用於機械加工領(lǐng)域,如航空發動機、機身部件(jiàn)等重要部位。

在鈦合金結構件的裝配和緊固等工藝條件下,需要提前進行鑽削和(hé)銑削等機械加工。其中,鑽削工序占重要比例。在鑽削加工鈦合金的過程中,由於軸向力大且溫度(dù)高(gāo),導致(zhì)鑽孔出口產生不同(tóng)形狀和高度的毛刺,嚴重影響裝配質量和服役性(xìng)能。大量研(yán)究結果表明,毛刺的後處理工序嚴重增加了鈦合金的加(jiā)工成本。因此,分(fèn)析鈦合金鑽(zuàn)削加(jiā)工出口毛刺的形成機理,探(tàn)究鈦合金鑽削出口毛刺缺陷的控製方法,對於鈦合金在精密機械零件領(lǐng)域的應用有重要意義。

本文針對鈦合金鑽(zuàn)削加工中出口毛刺缺(quē)陷問題,從毛刺類型、形成機理和控製策(cè)略(luè)三個方麵進行綜述,為鈦(tài)合金鑽削加工出口毛刺缺陷研究提供參考。

2 鈦合金鑽削出口毛刺類型

鈦合金鑽削加工時,刀具的切削(xuē)刃與工件發生擠壓和剪切作用,使材料發生塑性變形、彎曲和(hé)撕裂。一部分材料隨著刀具的剪切作(zuò)用沿運動方向被帶離工件表麵,另一部分殘餘材料(liào)留在工件出口表麵形成出口毛刺。在(zài)鑽削加工時,受切削參數和刀具結構的影響,會產生形狀、大小不同(tóng)的毛刺。因此,開展(zhǎn)不同類型的毛刺歸類整理分析,可為不同類型的出口毛刺形成機理提供一定的研究基礎。

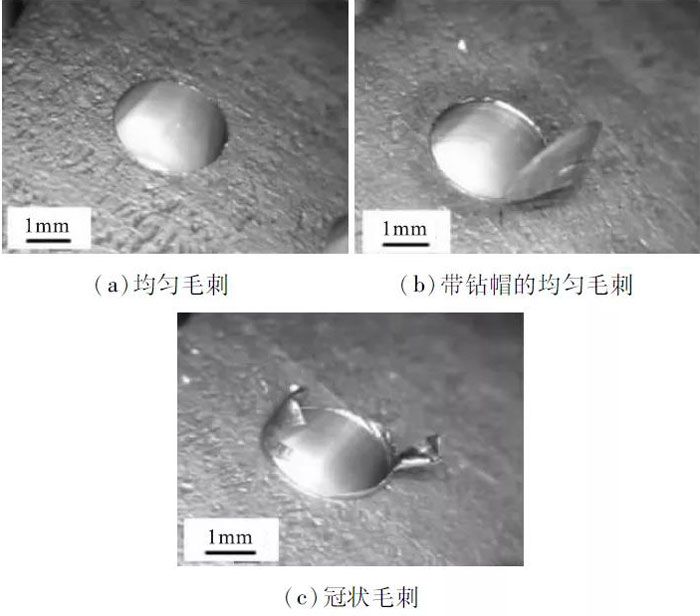

駱彬等分析了工件剛(gāng)度對鑽削鈦合金出口毛刺(cì)的影響,研究表明:隨著工件剛度的增加出口毛刺厚(hòu)度(dù)增加、高度減小,且出口毛刺類型從冠狀(zhuàng)變為均勻狀。Kim D.等進行了變參數鑽削鈦合金試(shì)驗,通(tōng)過出口圖像分析認為(wéi)出口毛刺主要有三類:均勻毛刺、帶鑽帽撕裂的均勻(yún)毛刺和冠狀毛刺。Dornfeld D.A.等通過研究刀具的幾何形狀,在有無切削液條件下進行鑽削鈦合金對比試驗,將幹式鑽削鈦合金出口毛刺分為均勻毛刺和回卷型毛刺,且兩類均帶有鑽帽;將有切削液的鑽削出口毛刺分為無(wú)任何(hé)附著物的標準均勻毛刺、帶鑽蓋的毛刺(cì)和環形毛刺。Kim D.等采用含鈷類高速鋼和硬(yìng)質(zhì)合金兩種不同材料的刀具進行(háng)鑽削鈦合金試驗,得出在低轉速條件下(xià),低(dī)進給量的硬質(zhì)合金鑽頭、高進給(gěi)量的高速鋼鑽頭(tóu)易產生均勻且細小的出口毛刺,反之則產生冠狀型出口(kǒu)毛刺。Zhu Z.等針對鈦合(hé)金鑽(zuàn)孔性能從(cóng)鑽孔點和孔出口(kǒu)邊緣的應(yīng)力來確(què)定斷裂位置,從而歸類出三種(zhǒng)出口毛刺:均勻(yún)毛刺、帶鑽帽的均勻毛刺和(hé)冠狀毛(máo)刺。Feldshtein E.在鈦合(hé)金板上鑽孔時發現,出口毛刺的形狀有(yǒu)均(jun1)勻毛刺、冠狀毛(máo)刺、鑽帽撕裂的均勻毛刺和(hé)花瓣形均勻毛刺。

通過上述分析(xī)可知,鈦(tài)合金鑽削出口毛刺主要分為三類:均勻毛刺(cì)、帶鑽帽的均勻毛刺(cì)和冠狀毛刺,其形貌見(jiàn)圖1。由於鈦合金材(cái)料硬度高、導熱性差,導致加工時產生的出口毛刺形狀複(fù)雜。目前,針對鈦合金出口毛刺類型的(de)分類還未(wèi)有統一的標準。

圖(tú)1 鈦(tài)合金鑽削出口毛刺分類

3 鈦合金鑽削出口毛刺(cì)形成(chéng)機理

在鈦合金(jīn)鑽削(xuē)出口毛刺類(lèi)型研究的基礎上(shàng),分析(xī)出口毛刺的形成機理(lǐ)是實現有效控製的必要條件。目前,針對鑽(zuàn)削鈦合金出口毛刺的研究,很多研究者主要通過有限元仿真觀察以及鑽(zuàn)削出口毛刺(cì)理論建模與鑽孔圖像分析相結合(hé)的(de)方式來進行(háng)鈦合金(jīn)鑽削出口毛刺形成機理的研(yán)究。

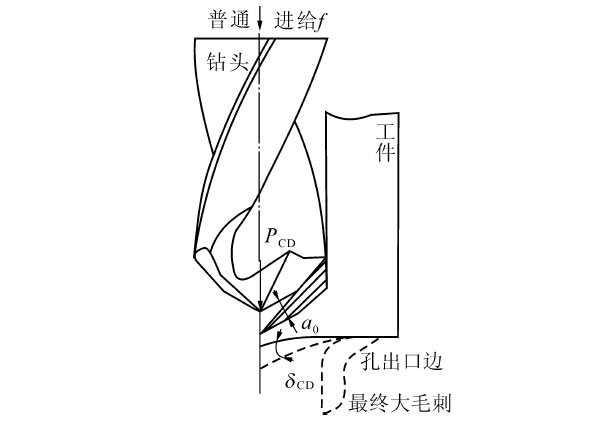

Franczyk E.等基於刀具的幾何角度和切削參數建(jiàn)立了鈦(tài)合(hé)金鑽削出(chū)口毛刺形(xíng)成的仿真模型。結果發現:出(chū)口毛(máo)刺主(zhǔ)要在垂直於切削刃上方、接近鑽頭外徑處產(chǎn)生。切削加工時(shí),孔底材料發(fā)生塑性變形,因不能被及時切除而(ér)形(xíng)成(chéng)出口毛刺。Zhe L.等針對旋轉超(chāo)聲輔助鑽削鈦合金材料的出口毛刺缺陷開展試驗(yàn)研究,並建立了出口毛刺形成過程的理論模型。試驗結(jié)果表明,隨著鑽頭的切出,孔出口大部分材料被刀尖橫刃(rèn)和切削刃切除,剩餘的小部分材料最終形成出口毛(máo)刺。Lauderbaugh L.K.等采用模(mó)擬與(yǔ)試驗相(xiàng)結合的方法分析了出口(kǒu)毛刺的形成機理,認為毛刺(cì)的形成(chéng)分為兩種情況:鑽頭頂部材料被完整推出(chū)形成均勻細小毛刺和(hé)鑽頭頂部材(cái)料提前(qián)撕裂形成不規則冠狀毛刺。李哲等認(rèn)為鈦合金出口毛刺形成過(guò)程分為以下6步:①正常穩定鑽削出口的(de)臨界狀態;②孔出口處孔底殘餘材(cái)料開始塑性變形且被頂(dǐng)出超過(guò)孔出口邊緣;③出口頂出的殘餘材料出現較大塑性變形;④材料發生拉伸斷裂;⑤隨著鑽頭向下使裂紋擴展;⑥當鑽頭橫刃、主切削刃和副切(qiē)削刃都完全超出孔出口(kǒu)邊緣時最終形成出口毛刺。

圖2為鑽(zuàn)削出口(kǒu)殘餘材料變形及毛刺形成。綜上所述,出口(kǒu)毛刺的形(xíng)狀主要取(qǔ)決(jué)於(yú)切削材(cái)料(liào)的撕裂位置(zhì)和切削刃對(duì)殘餘(yú)材料的切除效(xiào)率。沿孔邊緣撕裂且切削(xuē)效率高,則產生帶鑽帽的均勻(yún)毛刺(cì);沿鑽頭中心撕裂且對殘餘材料(liào)切除效率較低,則產生形(xíng)狀不規則的(de)冠狀毛刺。此外,在圍繞出口毛(máo)刺形成機理的有(yǒu)限元仿真研究中,建立的刀(dāo)具模型具有一定的局(jú)限性(xìng),且(qiě)建模過(guò)程忽略了刀具(jù)磨損和鑽削(xuē)溫度對加工的影響(xiǎng),因此仿真模型缺乏(fá)準確性。

圖2 鑽削出口殘餘材料切削(xuē)變形及毛刺形(xíng)成

4 鈦合金鑽削出口(kǒu)毛刺控製策略

通過上述有關鈦合金鑽削出口毛刺類型和形成機理(lǐ)的討(tǎo)論分析可知,切削參數、加工工藝(yì)和刀具結構是影響加工過程中的軸(zhóu)向力和材料塑性變形的主要(yào)因素,而軸向(xiàng)力和材料(liào)的塑性變形則對出口毛刺的形狀和高度具有一定影響。因此,開展(zhǎn)鈦合金鑽削出口(kǒu)毛刺控製的研究,可以從優化加工參數、刀具結構以及改善加工工藝的角度進行考慮。

4.1 切削參數優化

在(zài)鈦合金鑽削加工中,選擇合理的切削參數可以有效控製軸向(xiàng)力、扭矩和切削溫度對加工過程的影響,有助於提升孔的(de)質量,降低(dī)毛刺高度和減小刀(dāo)具磨損。因此,通過優化(huà)切削參數,在鑽削過程中降低或消除出(chū)口毛刺的形成對實(shí)際生產加工成(chéng)本的控製有重要意義。

通過正交試驗或單因素切削試驗的方法對鑽削鈦合金的切削參數進行優化。Prabukarthi A.等利(lì)用多目標加(jiā)權法優化加工參數得出,在鑽(zuàn)削鈦合金(jīn)時,降低出(chū)口毛刺的最(zuì)優參數(shù)組合為主軸轉(zhuǎn)速1000 r/min,進給量0.13 mm/r。Abdelhafeez A.M.等(děng)通過正交試驗對鈦合金鑽削進行參數優化(huà),並通過二階回(huí)歸模(mó)型進(jìn)行驗證。結果(guǒ)表明,出口毛刺高度與切削參數呈(chéng)高度非線性關係,並且在進給量為(wéi)0.14mm/r,切削速度為30m/min時,出口毛刺高度最小。Bi S.等(děng)利用多目標參數優化算法對切削參數進行優化,分析了在進(jìn)給(gěi)速度和主軸轉速的(de)相互作用下,切削區(qū)溫度和應變速率(lǜ)的變化和對材料強度和塑(sù)性的影響,並通過多目標優化得到最(zuì)佳參數組合(hé)為主(zhǔ)軸(zhóu)轉速2000r/min,進(jìn)給量0.075mm/r。Feldshtein E.和(hé)Shetty P.K.等分別采用單因素試驗法和田口L9正交列陣法對鈦合(hé)金鑽削試(shì)驗進行(háng)參數優化,結果表明,使用高轉速和低進給量的參(cān)數組合有助於降低(dī)出口毛刺(cì)高度。Isbilir O.等和Parida A.K.等利用有限元仿真(zhēn)模擬技術,對鑽削加(jiā)工鈦(tài)合金出口毛刺的加工參數進行優化,並通過試(shì)驗對優化後的鑽削參數進行(háng)驗證,仿真結果表明,參數優化後的出口毛刺(cì)高度下降50%~75%。

4.2 刀具結構優化

在鈦合金鑽削加工中(zhōng),因過大的刀具頂角和過(guò)長的切削刃等刀具結構問題,易使加工時溫度驟升,並且在加工區域產生高溫,造成刀具粘結與嚴(yán)重的刀具磨損,從而導(dǎo)致在鈦合金鑽削加工時孔的(de)出口毛刺高度增加。因此,針對刀具結(jié)構的優化,有助於減(jiǎn)小毛刺尺寸和提升孔的精度和表麵(miàn)質量(liàng)。

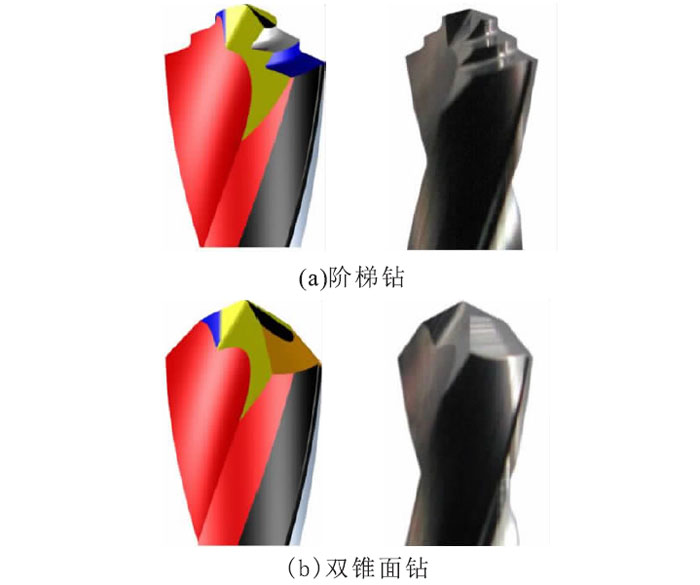

Li C.P.等采用不同材料和結構(gòu)類型的鑽頭進行鈦合金鑽削試驗,結果表明,相比於麻花鑽(zuàn),螺旋鑽因具有推力小、鑽(zuàn)頭長度短和頂角大等特點,鑽頭在離開工件時,切削刃能夠將出口周邊的材(cái)料有效切除(chú),因此出口毛刺細小且均勻。Kim J.等在鑽削鈦合金材料時發現,鑽尖角的增大有助(zhù)於減小出口毛刺的厚度和高度,而螺旋角(jiǎo)的增大會導致出口毛刺尺(chǐ)寸的增加。李哲等采用了一種八麵鑽(zuàn)新刃型刀具,八(bā)麵(miàn)鑽減小了橫刃寬度、主切削刃長度和主後刀麵寬度,增加了第二(èr)後刀麵,並且(qiě)頂角從(cóng)118°減至90°,從而減小了主後刀麵長(zhǎng)度,因此在鑽削鈦合金時比普通麻花鑽更易鑽入,有(yǒu)效降低(dī)了出口毛刺高(gāo)度。Wei L.等(děng)研究了采用階(jiē)梯鑽和雙錐鑽(見圖(tú)3)鑽削(xuē)加工鈦合金材料(liào)的情況(kuàng),仿(fǎng)真試驗對比結果表明,階梯鑽產生的推力較(jiào)大,導致溫度(dù)過(guò)高,增加(jiā)了材料的延展性,使其產(chǎn)生的出口毛刺大於雙錐鑽。

圖3 階梯鑽和雙錐麵鑽

通過上述分析可知,優化刀具結構可有(yǒu)效抑(yì)製鈦合金鑽削出口毛刺的產生。此外(wài),在鑽頭出口位置切削刃能否有效切除材料以及出口位置的溫度是影響出口毛刺大小和形狀的主(zhǔ)要因(yīn)素。因此,針對鈦合金材料硬度(dù)高和導熱性低(dī)的特性,設計新型刀(dāo)具刃口形狀和開發適合加工鈦(tài)合金的刀具材料,仍是提升鈦合金實際應用價值的關鍵。

4.3 加工工藝優選

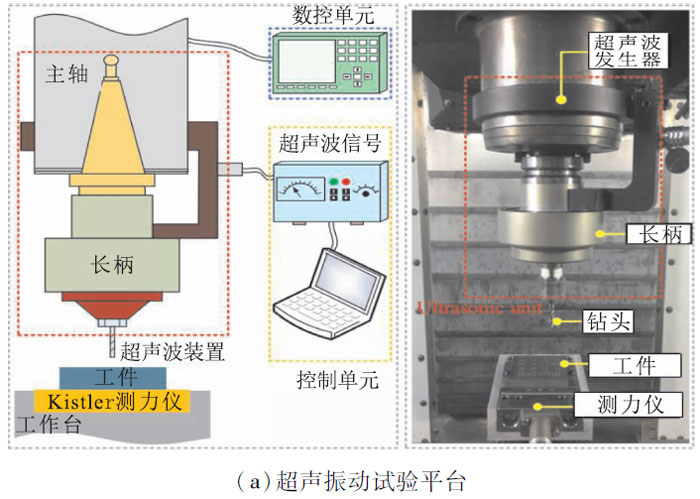

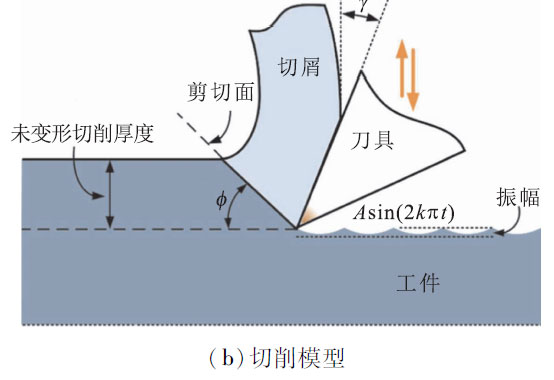

針對(duì)傳統加工工藝出(chū)口毛刺尺寸較大、去除困難等問題,國內外學者通(tōng)過改(gǎi)變加工工藝的方法來(lái)減少或者消除毛刺(cì),並主(zhǔ)要開展了超聲振動、旋轉超(chāo)聲輔(fǔ)助和低溫(wēn)鑽削等鑽削鈦合金試(shì)驗研究。Zhang P.F.等通過(guò)對比傳統鑽(zuàn)削和超(chāo)聲(shēng)振動輔助鑽削試驗得出以下結論:由於超(chāo)聲振(zhèn)動輔助鑽削能夠有效(xiào)降低工(gōng)件溫度(dù),抑製材料延(yán)展性的增加,使鈦合金鑽削出(chū)口毛(máo)刺高度降低和厚度減少(shǎo)。趙甘(gān)霖(lín)等研究了(le)鈦合金超(chāo)聲(shēng)振(zhèn)動鑽削工藝對於出口毛刺的影響,並通過有限元仿真分(fèn)析和超聲(shēng)振(zhèn)動鑽削試驗進行驗證(見圖4),結果表明,鈦合金超聲振動(dòng)鑽削出口(kǒu)毛刺高(gāo)度明顯低於傳統加工。Li Z.等通過旋轉超聲輔助鑽削鈦合(hé)金試驗研究發現,相比於(yú)傳統鑽削加工,旋轉超聲輔助鑽削鈦合金時,出口位(wèi)置的推力和切削溫度降低,材料變形量減(jiǎn)小,出(chū)口毛刺高度下降82.27%~89.18%。

圖4 超聲振動試驗平台和切削模型

鈦合金(jīn)加工時表麵易產生硬化現象,鈦元素活性大易形成積屑,從而使切削力變大;同時,鈦合金材料導熱(rè)係數小,導致切削溫度(dù)高(gāo),因此,降低切削溫度可有效抑製出口毛刺產(chǎn)生。低溫冷卻加工工藝可使刀尖加工部位溫度降低,工(gōng)件材(cái)料局部冷(lěng)萃,從而抑(yì)製鈦合金鑽(zuàn)削加工出口毛刺的產生。劉書暖等在觀(guān)察低溫鑽削CFRP/鈦合金疊層構件時發現,出口毛刺和燒(shāo)蝕現(xiàn)象減少,表麵質量有明顯(xiǎn)的改善,其原因是隨(suí)著溫度的降低和材料脆性的提(tí)高,產生的塑性變形較少,因此鑽削(xuē)時材料更容易被去除,不易形成(chéng)毛刺。Kim D.M.等以液氮為冷卻(què)劑對鈦合金進行鑽削加工(gōng),發現低溫條(tiáo)件下,出口毛刺高度比幹燥和潮濕(shī)條件下加工下降了56.2%和28.2%。由此可見,低溫環境切削鈦合金(jīn)材料時可有效降低切(qiē)削(xuē)溫度、減小切削力(lì)和扭矩,且隨著(zhe)切削溫(wēn)度和(hé)切削力的降低,使出口毛刺減少、刀具磨損得到抑製。

綜上所(suǒ)述,超聲振動輔助加工和(hé)旋轉超聲(shēng)輔助(zhù)加工可有效減小鑽削軸(zhóu)向力,緩解材料的塑性變形(xíng)程度。此外,低溫鑽削加工工藝通過降低加工區域溫度、提升鈦(tài)合金材料的脆性以及減少材料的變形等作用機理來達到抑(yì)製出口毛刺的目的。

5 結語

鈦合金以強度高、化學(xué)活性高和抗斷裂性好等優良特性被廣泛應用(yòng)於(yú)諸多尖端領域。本文結(jié)合國內外(wài)研(yán)究現狀,對該材料出口(kǒu)毛刺研究進(jìn)行了如下總結與展(zhǎn)望(wàng):

(1)現有關於鈦合金鑽削加工出口(kǒu)毛刺的分類還不夠全麵,缺少統一的(de)標準和係統(tǒng)性的劃分,有必要進行相(xiàng)關的機(jī)理探索和試驗研究,對出口毛刺按照形成機理(lǐ)、特征進行(háng)係統分類,為出(chū)口毛刺控製策略研(yán)究提供理論基礎;

(2)針對鈦合金鑽削加工(gōng)使用的刀具(jù)目前以麻花鑽為主,但該類刀具(jù)在切削孔(kǒng)底材料時(shí)切除率較低,導致出口(kǒu)毛刺尺寸較大,因此,為(wéi)抑製出口毛刺的形成,開發新型刀具的(de)研究是一(yī)個(gè)重要方向;

(3)超聲振動(dòng)、旋轉超聲輔助和低溫鑽削可有效降低鈦合金鑽削(xuē)加工中出口毛刺的尺(chǐ)寸(cùn),但出口毛刺的(de)產生因受綜合因素的(de)影響而難以避免。因此(cǐ),加強(qiáng)對相應加(jiā)工工(gōng)藝機理的研究,同時開發新的加工工(gōng)藝仍是當前研究的關(guān)鍵(jiàn)。

|  微信聯係我

微信聯係我

微信聯係我

微信聯係我