鈦(tài)具有良好的抗腐蝕性能,因此鈦設備在化工生產中被廣泛(fàn)應用。但鈦的焊接具有一定的(de)難度,特別是生產現場(chǎng),沒有嚴格按焊接工藝施焊就會造成裂紋和氣孔。

1、鈦及鈦的分類和特點

國產(chǎn)工業純鈦有 TA1、TA2、TA3 三種,其區別(bié)在(zài)於含氫氧氮雜質的(de)含量不 同,這些雜質使工業純鈦強化 ,但是塑性(xìng)顯著降低(dī) 。工業純鈦盡管強度不高,但塑性及韌性優良(liáng),尤其是具(jù)有良好的(de)低溫衝擊韌性;同時具有良好(hǎo)的(de)抗腐(fǔ)蝕性能。所以,這種材(cái)料多用(yòng)於化學工(gōng)業、石油工業中。

2、鈦及鈦合金的焊(hàn)接性

2.1 氣體(tǐ)及雜質汙染對焊接性能的(de)影響

在常溫下 ,鈦及鈦合金是比較穩定的。但在焊接過程中,液(yè)態熔滴和熔 池金屬具有強烈 吸收氫 、氧、氮的作用,而且在固態下,這些氣體已(yǐ)與其發生(shēng)作用。隨著溫度的升高,鈦(tài)及鈦(tài)合金吸(xī)收(shōu)氫、氧(yǎng)、氮的能力也隨之明顯上升 ,大約在 250℃ 左右開始吸收氫(qīng),從 400 ℃開始吸(xī)收氧,從 600 ℃ 開始吸收氮,這些(xiē)氣體被吸收後 ,將會直接引起焊接接頭脆化 ,是影響焊(hàn)接質(zhì)量(liàng)的極為(wéi)重要的因素。

(1)氫的影響

氫是(shì)氣體雜(zá)質中對鈦的機械性能影響最嚴重的因素。焊縫含氫量變化對焊縫衝(chōng)擊(jī)性能影響最為顯著 ,其(qí)主要(yào)原因是(shì)隨焊(hàn)縫含氫量增加 ,焊縫(féng)中析出的片狀或針狀Tih2增多。

(2)氧的影響

氧在鈦的 α相和β中都(dōu)有較高(gāo)的(de)熔解度。為了保證焊接性能 ,除了在焊(hàn)接過程中嚴防焊縫及焊縫熱影(yǐng)響區發生氧化外 ,同時還應(yīng) 限製基本金屬及焊絲中的含(hán)氧量。

(3)氮的影響

在 700℃以上的高(gāo)溫下 ,氮和鈦發(fā)生劇烈(liè)作用 ,形成脆硬(yìng) 的(de)氮化鈦 (TiN )而且氮化(huà)鈦形成間隙(xì)固溶體時所引起 的晶格歪挪程度(dù) ,比適量的氧引起的後果更(gèng)為嚴重,因此,氮對提高工(gōng)業純(chún)鈦焊縫的抗拉強度 、硬度 ,降低焊縫的塑性性(xìng)能比氧(yǎng)更為顯(xiǎn)著 。

(4)碳(tàn)的影響

碳也是鈦及鈦合金中常見的雜質,實驗表明,當碳含量為 0.13%時(shí),碳因深在α鈦中,焊縫強度極限有些(xiē)提高,塑性有些下降,但不(bú)及氧氮的作用強烈。但是當(dāng)進一(yī)步提高焊縫含碳量時,焊縫卻出現網狀TiC ,其數量隨碳含量增高而增多,使焊縫塑性急劇下降(jiàng),在焊接(jiē)應力(lì)作(zuò)用下易出現裂紋。因(yīn)此,鈦及(jí)鈦合金母材的含碳量(liàng)不大 於0.1% ,焊縫含碳量不超過母材含碳量 。

2.2 焊(hàn)接接頭裂紋問題

鈦及鈦合金焊接時,焊(hàn)接接頭產生熱裂紋的可能性很小 ,這(zhè)是因為鈦及鈦合金 中 S、P 、C等雜質含(hán)量很少,由(yóu)S、P 形成的低熔點共晶不易(yì)出現在晶(jīng)界上 ,加之有效結晶溫度區間窄小 ,鈦及(jí)鈦合(hé)金凝固時收縮量小,焊縫(féng)金屬不會產生熱裂紋。鈦及鈦合金焊接時,熱影響區可出現冷裂紋,其特征是裂紋產生(shēng)在(zài)焊後數小時甚至更長時間(jiān)稱(chēng)作延遲裂紋。經研究(jiū)表明這種裂紋與焊接過程中氫氮的(de)擴散有關。焊接過程中氫 由(yóu)高溫深池 向較低(dī) 溫的熱影響區擴散 ,氫含量的提高使該區析出TiH2量增加(jiā),增大(dà)熱影響(xiǎng)區脆性,另外(wài)由於氫化物析出時體積膨脹引起較大的組織應力,再加上氫原子向該區的高應力部(bù)位擴散及聚集 ,以致形成裂紋。防止(zhǐ)這種延(yán)遲(chí)裂紋(wén)產(chǎn)生的辦法,主要是減(jiǎn)少(shǎo)焊接接頭氫的(de)來源(yuán),焊完後(hòu)需進行真空退火(huǒ)處(chù)理 。

2.3 焊(hàn)縫中的氣孔問題

鈦及鈦合金焊接時,氣孔是經常碰到的問題。形成氣孔的根本(běn)原(yuán)因是由於氫影響的(de)結果。焊縫金屬形成氣(qì)孔主要影響到(dào)接頭的疲勞強度 。防止產生氣孔的工(gōng)藝措施主要有:

(1)保護氬氣要純,純度應不低於 99.99% ;

(2 )徹底清除焊件表麵 、焊絲表麵上(shàng)的(de)氧化皮油汙等有(yǒu)機(jī)物 ;

(3)對(duì)熔 池施 以 良好 的氣體保護,控製好氬氣的流量及流速,防止產生紊流現象,影響保護效果;

(4)正確選擇焊接工藝參(cān)數,增加溶池停留時間 ,可(kě)有(yǒu)效地減少氣孔 。

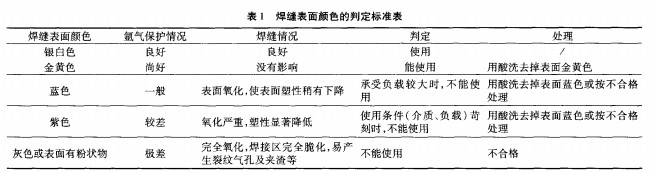

3、鈦板手工鎢極氬弧焊焊接

鈦及鈦合金(jīn)焊接生(shēng)產 中應用最多是(shì)鎢板氬弧焊。氬弧焊(hàn)的電弧在氬氣流的保護與冷卻作用下,電弧 熱量 較為集 中,電流密度(dù)高,熱 影響區(qū)小(xiǎo) ,焊接質(zhì)量較高。鈦及鈦合(hé)金焊接時,當溫度高於 500 ℃ 一700℃ 時,很 容 易(yì) 吸 收 空 氣 中 的氧、氫和氮,嚴(yán)重影響焊接質量。因此,鈦及鈦合金焊(hàn)接時,對熔池(chí)全麵及 高溫 部分 (400 ℃ ~650℃以上)的焊縫區必須嚴(yán)加保(bǎo)護,為(wéi)此(cǐ) ,鈦及鈦合金焊接(jiē)時必須采取特殊的保護措施(shī),一般采用充氬保護拖 罩(zhào) 。焊 縫 和近 焊縫 區顏 色 是保 護 效果的標誌。銀白(bái)色表示保護效果最好 ,黃色(sè)為輕微(wēi)氧化。表麵顏色應符合(hé)表 1 規(guī)定。

鈦及鈦合金氬弧焊時,還應注意焊道 的背麵保護 ,考慮到焊接變形 ,采用開槽 固定銅墊板的(de)方法進行充氬保護,為了使焊道背麵充分(fèn)保護,又在槽中加多孔銅管,使(shǐ)氬氣經銅管孔均勻的進入保護區,保護效果良好,焊道背麵呈銀白色。

手工(gōng)鎢板氬弧焊(hàn)焊接(jiē)工(gōng)藝及參數的選擇

3.1 焊前準備

焊件和焊絲表(biǎo)麵質量對焊接接頭的力學性能有很大影響必須嚴格清理 。鈦板及鈦焊絲可采用機械清理及化學清(qīng)理兩種方法。①機械清(qīng)理對焊按質量(liàng)要求不(bú)高或酸洗有困難的焊件,可用細砂紙或不鏽鋼絲刷擦拭,但最好是用硬質合金(jīn)刮削(xuē)鈦板 ,去除氧化膜。②化學清理 焊前可(kě)先對試件及焊絲進行酸洗 ,酸洗液可用 H F5% + HNO 5%的水熔液。酸洗後用(yòng)淨水衝洗,烘幹後立(lì)即施焊。或者用丙酮 、乙醇 、四(sì)氯化碳 、甲醇等擦拭鈦板坡口及其麗側(各(gè)50mm內)、焊絲表麵、工夾具與鈦板接觸的部分 。

3.2 焊接設備的選擇

鈦及(jí)鈦合(hé)金金(jīn)鎢板氬弧焊應選用(yòng)具有下降外特(tè)性 、高頻 引弧 的直流氬弧焊電源,且(qiě)延遲送(sòng)氣時間不少於 15 S,避免(miǎn)焊接(jiē)區(qū)域遭受(shòu)到(dào)氧化 、汙染。

3.3 焊接材料(liào)的選擇

氬氣純度應不低於99.99% ,當氬氣瓶中的壓力 降至 0.981 M Pa 時,應停止使用 ,以防止影響(xiǎng)焊(hàn)接接頭質(zhì)量(liàng)。原則上(shàng)應選擇與基本金屬成分相 同的鈦絲,有時為了提 高焊縫金屬塑性 ,也可選用強度 比基本金屬(shǔ)稍低的焊絲 。

3.4 坡口形式的選擇

原則上盡量減少焊接層數和(hé)焊接金屬(shǔ)。隨著焊接層數的增多,焊縫累計吸氣值增加,以至影響焊接(jiē)接頭性能(néng),又(yòu)由於鈦及鈦合金焊(hàn)接(jiē)時焊接熔池尺寸較大,因此試件開單 V 型70°~80°坡 口。

3.5 焊(hàn)接(jiē)參數選擇

通過對不 同工藝下的焊接接頭(tóu)性能的對比,摸索出較合(hé)適的焊(hàn)接工藝規(guī)範。焊接電流為95A、115A、120A,按此參數施焊(hàn),焊縫表麵(miàn)呈銀白、淺黃色,x 射線探傷無缺(quē)陷,機械性能彎曲試驗合格、拉伸強(qiáng)度也符合要求,焊接接頭性(xìng)能達到技術要求,此工藝比較合適。氣體流量的選擇以達到良好的保護效果為準,過大的(de)流量不易形成穩定的層流,並增(zēng)大(dà)焊縫的冷卻速度,使焊縫表麵層出現較多的 O/相(xiàng) ,以至引起微裂紋。拖罩中的氬氣流量不足時,焊縫呈現出不同的氧化色澤 ;而流量過大時,將對主噴(pēn)嘴的氣流產生幹擾(rǎo)作用。焊縫背麵(miàn)的氬氣(qì)流量也不能太(tài)大,否(fǒu)則會影響到正(zhèng)麵第一層(céng)焊(hàn)縫的氣體保護效果。

3.6 鈦及鈦合金手工鎢極氬弧焊操(cāo)作要領

①手工氬弧焊時(shí),焊絲與焊(hàn)件 間應盡(jìn)量保持最小 的夾角(10°~15°)。焊絲沿(yán)著熔池前端平穩、均(jun1)勻的送人熔池,不得將焊絲端部移出氬氣保護(hù)區。②焊接時,焊槍基(jī)本不作橫向擺(bǎi)動,當需要擺動時(shí),頻率要低,擺動幅度也不宜太大,以防止影(yǐng)響(xiǎng)氬氣的保(bǎo)護。③斷弧及焊縫收尾時,要繼續(xù)通氬氣保護,直到焊縫及熱影響區金屬冷卻到350 °以下時方可移(yí)開(kāi)焊槍。

4、結論

(1)鈦及鈦(tài)合金焊接的氣(qì)體保(bǎo)護問題是影響焊接接頭質(zhì)量的首要因素;

(2)鈦及鈦合金焊接時應盡量(liàng)采用小的(de)熱輸入;

(3)手工鎢極(jí)氬 弧焊 時,應嚴格控製氫 的來源 , 防止冷裂紋的產生 ,同時應注意防止氣孔 的產生;

(4)焊接場(chǎng)所保持清(qīng)潔(jié)、幹燥、無灰塵飛揚;

(5)焊件表麵清理後不宜久放 ,應立即組裝進(jìn)行焊(hàn)接,以避免重新受汙染;

(6)因板(bǎn)厚需要多道(dào)施焊(hàn)時,每道 焊接前均需檢查上道(dào)焊(hàn)是否受汙染或表(biǎo)麵是(shì)否(fǒu)有(yǒu)汙(wū)物 。若是受汙染或汙(wū)物 ,必須(xū)處理幹淨才能(néng)焊下一道 ;

(7)在焊接過程中,每焊(hàn)完一(yī)道,都(dōu)進行焊層表麵顏色檢查 ,焊縫及熱(rè)影響區的表麵顏色應呈銀 白 色或金黃(huáng)色 ;

(8)隻(zhī)要(yào)嚴(yán)格按照焊接工藝要求施焊 ,並采取(qǔ)有效的(de)氣體保護措施 ,即可獲得高質量的焊接接頭。

|  微(wēi)信聯係我

微(wēi)信聯係我

微(wēi)信聯係我

微(wēi)信聯係我